Dans le paysage manufacturier moderne, précision et durabilité sont les deux piliers du succès. Q...

Menu Internet

Recherche de produits

Langue

Quitter le menu

Catégories d'actualités

PRODUIT

POSTES RÉCENTS

-

Tout ce que vous devez savoir sur l'emboutissage profond de haute précision : votre guide ultime

Jan 08,2026 -

Les éviers de camping-car en acier inoxydable sont-ils faciles à nettoyer ?

Jan 01,2026 -

Pourquoi les abreuvoirs en métal pour animaux sont-ils le meilleur choix pour une eau potable sûre pour vos animaux de compagnie ?

Dec 23,2025 -

Que faire si des bavures apparaissent sur les pièces d'emboutissage en métal ? Comment les éviter ?

Dec 09,2025 -

Que sont les pièces de pliage et d’emboutissage en métal ?

Dec 02,2025

Lors de la sélection d'impressions métalliques, comment faire correspondre rapidement les propriétés mécaniques aux scénarios d'application réels ?

Quelles propriétés mécaniques de base doivent être priorisées pour la sélection des matériaux métalliques ?

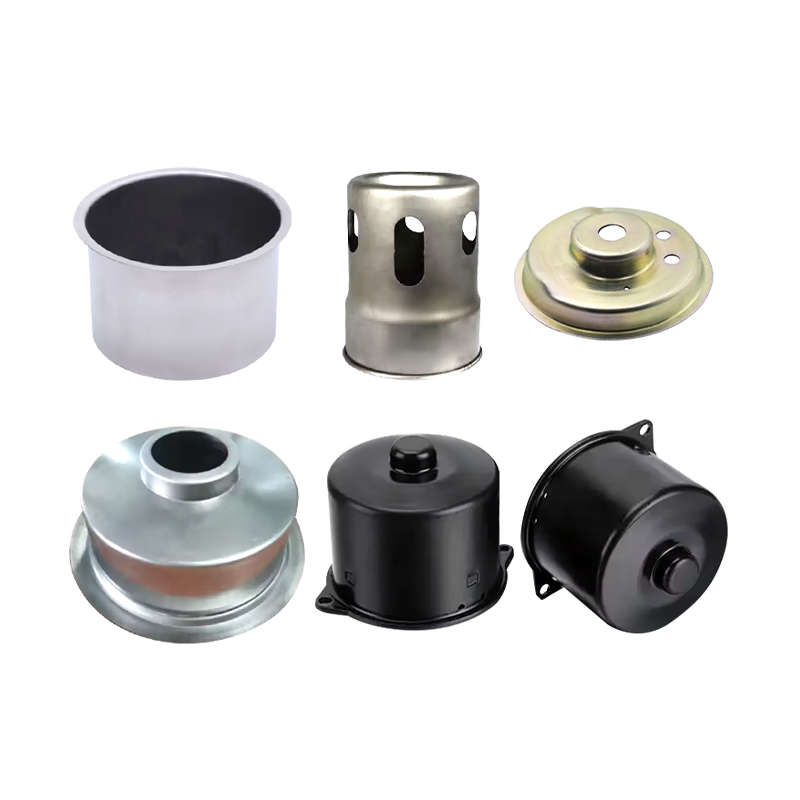

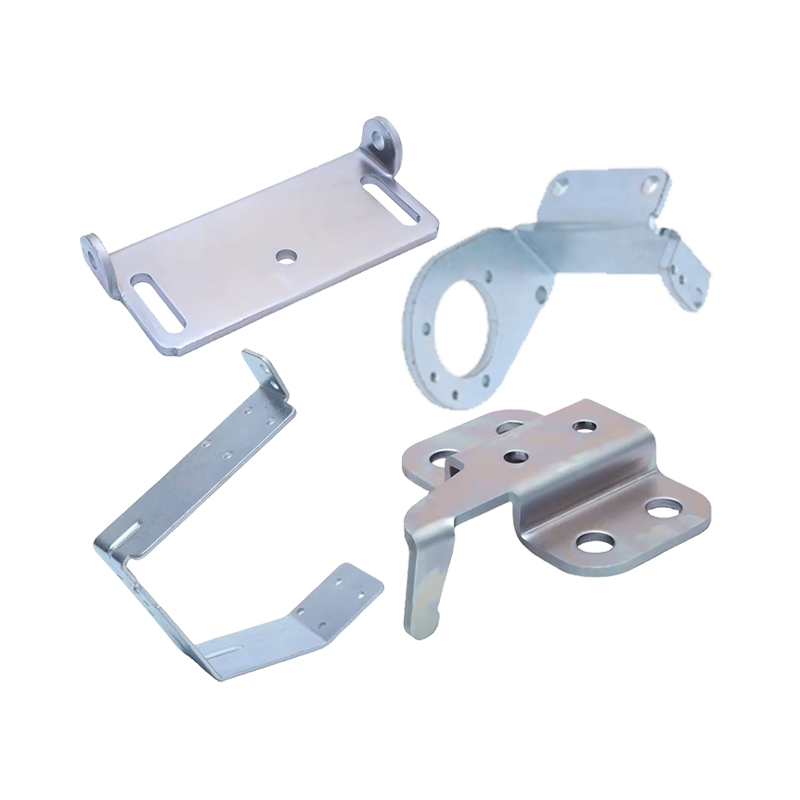

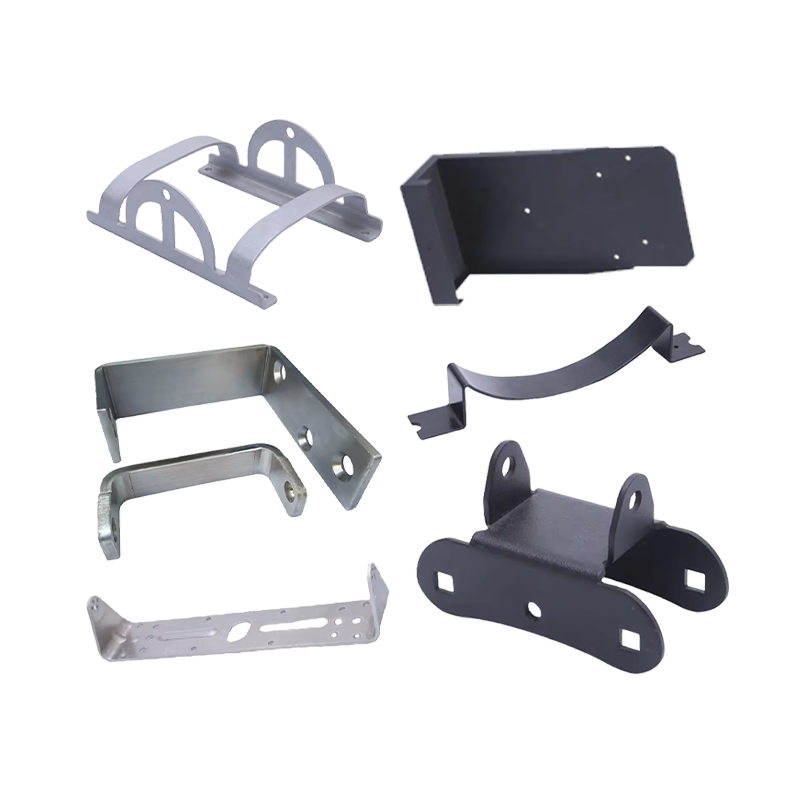

Les propriétés mécaniques déterminent directement la fiabilité et la durée de vie de Impressions métalliques dans des applications pratiques. Les indicateurs clés qui ne peuvent être ignorés comprennent la résistance à la traction, la limite d'élasticité, la dureté, la ductilité, la ténacité et la résistance à l'usure. La résistance à la traction reflète la contrainte maximale qu'une pièce peut supporter sans se briser, ce qui est crucial pour les composants porteurs tels que les supports automobiles ou les fixations aérospatiales. La limite d'élasticité indique la contrainte à laquelle le matériau commence à se déformer de façon permanente, évitant ainsi une défaillance prématurée due à une déformation plastique lors de l'utilisation. La dureté est étroitement liée à la résistance à l'usure, en particulier pour les métaux utilisés dans des environnements de friction comme les engrenages ou les roulements. La ductilité et la ténacité garantissent que la pièce peut résister aux chocs ou aux vibrations sans rupture fragile, ce qui est essentiel pour les équipements fonctionnant dans des conditions difficiles. La clarification de ces propriétés fondamentales pose d’abord les bases d’une correspondance précise avec les scénarios d’application.

Comment analyser les scénarios d'application réels pour définir les exigences de propriété ?

La correspondance des propriétés mécaniques commence par une analyse détaillée de l’environnement d’application et des conditions de travail de Impressions métalliques. Tout d'abord, clarifiez le type de charge que la pièce supportera, qu'il s'agisse d'une charge statique (telle que des supports fixes), d'une charge dynamique (telle que des bielles dans des machines tournantes) ou d'une charge d'impact (telle que des composants d'impact mécanique). Ensuite, considérez la température de fonctionnement : les environnements à haute température (comme les pièces de moteur) nécessitent des matériaux métalliques dotés d'une excellente résistance à haute température et à l'oxydation, tandis que les scénarios à basse température (comme les équipements extérieurs dans les régions froides) mettent l'accent sur la ténacité à basse température pour éviter une rupture fragile. De plus, des facteurs tels que l'environnement de corrosion (que ce soit dans des conditions humides, acides ou alcalines), la fréquence de frottement et les attentes en matière de durée de vie doivent être pris en compte. Par exemple, les matériaux métalliques utilisés dans les environnements marins nécessitent une résistance élevée à la corrosion. Il convient donc de donner la priorité aux matériaux dotés de fortes propriétés antirouille et aux traitements de surface correspondants. Ce n’est qu’en affinant les détails de ces scénarios que nous pourrons les traduire en indicateurs clairs de propriétés mécaniques.

Quels outils et méthodes pratiques permettent de faire correspondre rapidement les propriétés et les scénarios ?

Pour améliorer l’efficacité de la mise en correspondance Impressions métalliques , plusieurs outils et méthodes pratiques peuvent être adoptés. Tout d’abord, utilisez les bases de données sur les propriétés des matériaux (telles que les normes ASTM ou les manuels de matériaux spécifiques à l’industrie) pour filtrer rapidement les métaux qui répondent aux exigences de base en matière de propriétés mécaniques : saisissez des indicateurs tels que la résistance à la traction et la dureté pour filtrer les matériaux candidats. Deuxièmement, reportez-vous aux bibliothèques de cas d'applications similaires : si d'autres fabricants ont utilisé certains Metal Prts dans le même scénario, leur sélection de matériaux et leurs paramètres de propriétés peuvent être utilisés comme référence pour éviter des tests répétés. Troisièmement, utilisez des outils ou des logiciels de calcul simplifiés (tels que des outils légers d'analyse par éléments finis) pour simuler si les propriétés mécaniques sélectionnées peuvent répondre aux exigences du scénario, réduisant ainsi le risque de non-concordance. De plus, communiquer avec les fournisseurs pour obtenir des fiches techniques (TDS) de Metal Prts peut également aider à comparer les performances réelles de différents produits avec les besoins du scénario de manière plus intuitive.

Quels pièges courants faut-il éviter lors de la correspondance des propriétés des matériaux métalliques ?

Même avec des indicateurs et des méthodes clairs, le processus d’appariement comporte encore des pièges faciles à ignorer. Une erreur courante consiste à trop insister sur une seule propriété tout en négligeant la coordination globale. Par exemple, rechercher une dureté ultra élevée mais ignorer la ductilité, ce qui conduit la pièce à se fracturer sous l'impact. Un autre écueil est de ne pas prendre en compte l'influence de la technologie de traitement sur les propriétés mécaniques : le même matériau peut avoir une résistance à la traction ou une ténacité différente après forgeage, moulage ou traitement thermique, ce qui doit être aligné sur la méthode de traitement de Metal Prts. De plus, ignorer les changements dynamiques des scénarios d'application, tels que l'augmentation progressive de la charge pendant le fonctionnement de l'équipement, peut avoir pour conséquence que les propriétés initialement sélectionnées ne soient pas en mesure de répondre aux exigences d'utilisation à long terme. Il faut également éviter de rechercher aveuglément des indicateurs de haute performance, ce qui entraînerait une augmentation inutile des coûts ; au lieu de cela, équilibrez les performances et les coûts en fonction des besoins réels.

Comment vérifier l'effet de correspondance des propriétés des métaux dans des applications pratiques ?

Après avoir effectué l'appariement initial de Impressions métalliques , la vérification de l'effet par des tests pratiques est la dernière étape clé. Des tests de prototypes en petits lots peuvent être effectués en premier : installez les pièces dans l'environnement d'application réel et surveillez les indicateurs tels que la contrainte, la déformation et l'usure pendant le fonctionnement pour vérifier si elles répondent aux exigences de conception. Pour les composants critiques, des tests de performances professionnels (tels que des tests de traction, des tests d'impact ou des tests de corrosion) peuvent être commandés pour vérifier si les propriétés mécaniques sont cohérentes avec les besoins du scénario. De plus, des tests de fiabilité à long terme sont essentiels : simulez le cycle de vie des Metal Prts pour observer si leurs propriétés mécaniques se dégradent et s'ils peuvent maintenir des performances stables. Si des disparités sont constatées au cours du processus de vérification, ajustez la sélection des matériaux ou optimisez les paramètres du processus en temps opportun pour garantir que les Metal Prts peuvent véritablement s'adapter au scénario d'application.

Guide de sélection de bols à eau pour porcs en acier inoxydable 304 : une analyse complète de la résistance à la corrosion et des points clés faciles à nettoyer

Quels processus de fabrication de tôles sur mesure en acier inoxydable garantissent la résistance et la résistance à la corrosion ?

Que vous souhaitiez devenir notre partenaire ou que vous ayez besoin de nos conseils professionnels ou de notre assistance dans la sélection de produits et la résolution de problèmes, nos experts sont toujours prêts à vous aider dans les 12 heures dans le monde entier.

Contactez-nousPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: Unité 2, bâtiment 19, parc Zhichuangzhizao, zone industrielle de Chengdong, Xiangshan, Ningbo, 315705, Zhejiang, Chine

Pour les amateurs de camping-car, l’espace dans la cuisine est limité, et le matériau et la facil...

Avec la prise de conscience croissante des soins aux animaux, les propriétaires d’animaux accorde...