Dans le paysage manufacturier moderne, précision et durabilité sont les deux piliers du succès. Q...

Menu Internet

Recherche de produits

Langue

Quitter le menu

Catégories d'actualités

PRODUIT

POSTES RÉCENTS

-

Tout ce que vous devez savoir sur l'emboutissage profond de haute précision : votre guide ultime

Jan 08,2026 -

Les éviers de camping-car en acier inoxydable sont-ils faciles à nettoyer ?

Jan 01,2026 -

Pourquoi les abreuvoirs en métal pour animaux sont-ils le meilleur choix pour une eau potable sûre pour vos animaux de compagnie ?

Dec 23,2025 -

Que faire si des bavures apparaissent sur les pièces d'emboutissage en métal ? Comment les éviter ?

Dec 09,2025 -

Que sont les pièces de pliage et d’emboutissage en métal ?

Dec 02,2025

Tout ce que vous devez savoir sur l'emboutissage profond de haute précision : votre guide ultime

Dans le paysage manufacturier moderne, précision et durabilité sont les deux piliers du succès. Que vous travailliez dans l'industrie automobile, l'aérospatiale, la fabrication de dispositifs médicaux ou l'électronique grand public, les composants que vous utilisez définissent la qualité de votre produit final. L’emboutissage profond est un processus qui a constamment résisté à l’épreuve du temps tout en évoluant avec la technologie moderne.

Mais qu’est-ce qui rend exactement ce processus si vital ? Pourquoi est-il préféré au soudage ou à l’usinage traditionnel pour les formes complexes ? Ce guide complet plonge dans le monde de Acier inoxydable fait sur commande embouti profondément de tôle poinçonnant des pièces d'emboutissage profond , répondant aux questions les plus pressantes des professionnels du secteur et des acheteurs curieux.

Qu’est-ce que l’emboutissage profond et comment ça marche ?

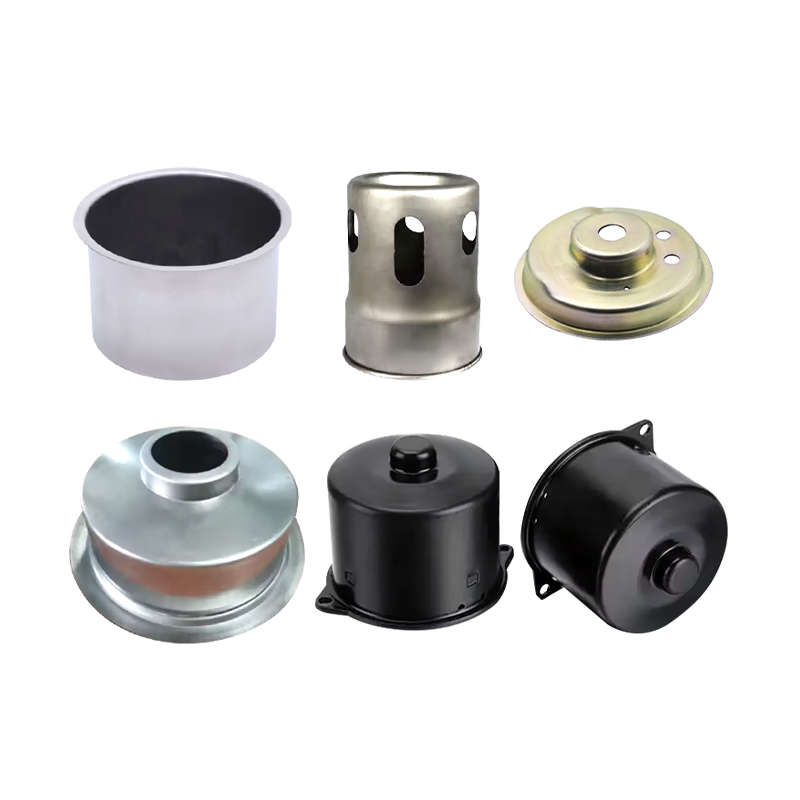

À la base, l'emboutissage profond est un processus de formage de tôle dans lequel une ébauche de tôle est étirée radialement dans une matrice de formage par l'action mécanique d'un poinçon. On parle d'emboutissage « profond » lorsque la profondeur de la pièce emboutie dépasse son diamètre.

Le processus commence par une feuille de métal plate qui est placée sur une cavité de matrice. Un poinçon force ensuite le métal dans la cavité, l'étirant dans une forme spécifique, généralement une structure en forme de coupelle, de cylindre ou de boîte. Contrairement au simple pliage, l’emboutissage profond implique un flux et une déformation de matériaux complexes, nécessitant une compréhension approfondie de la métallurgie et de l’ingénierie mécanique.

Pourquoi choisir ce processus ?

Le principal avantage de l’emboutissage profond est sa capacité à produire des formes complexes et sans couture avec une intégrité structurelle élevée. Étant donné que la pièce est formée d’une seule pièce de métal, il n’y a ni coutures ni soudures, qui sont souvent les points les plus faibles d’un composant. Il en résulte des pièces capables de résister à des pressions plus élevées et à des environnements plus rigoureux.

Quels matériaux conviennent le mieux à votre projet ?

L'une des questions les plus fréquemment posées par les clients est de savoir si leur matériau spécifique peut être utilisé dans le processus d'emboutissage profond. La polyvalence de cette méthode de fabrication est l’un de ses plus grands atouts.

L’acier inoxydable : la référence

L’acier inoxydable est peut-être le choix le plus populaire pour l’emboutissage profond. Il offre une résistance exceptionnelle à la corrosion, une haute résistance et une finition esthétique élégante. Il est largement utilisé dans la restauration, les équipements médicaux et les applications marines.

Acier au carbone et fer

Pour les applications où la rentabilité et la haute résistance sont des priorités, l’acier au carbone constitue un excellent choix. Il est incroyablement durable et peut être traité avec diverses finitions de surface pour éviter la rouille.

Aluminium : léger et polyvalent

L’aluminium est privilégié pour son rapport résistance/poids élevé. Il est naturellement résistant à la corrosion et hautement conducteur, ce qui en fait un incontournable dans les industries aérospatiale et électronique.

Cuivre et Laiton

Ces matériaux sont souvent choisis pour leur conductivité électrique et leurs propriétés thermiques. De plus, leur attrait esthétique unique les rend populaires pour les éléments architecturaux décoratifs.

Acier galvanisé

En utilisant de l'acier galvanisé, les fabricants offrent une couche supplémentaire de protection contre les éléments, ce qui le rend idéal pour les composants structurels extérieurs.

Pourquoi la conception de moules en interne est-elle essentielle ?

Lors de l’achat de pièces métalliques personnalisées, la qualité du moule (ou de la matrice) est le facteur le plus important. De nombreux clients demandent : « Pourquoi est-il important que le moule soit conçu en interne ? »

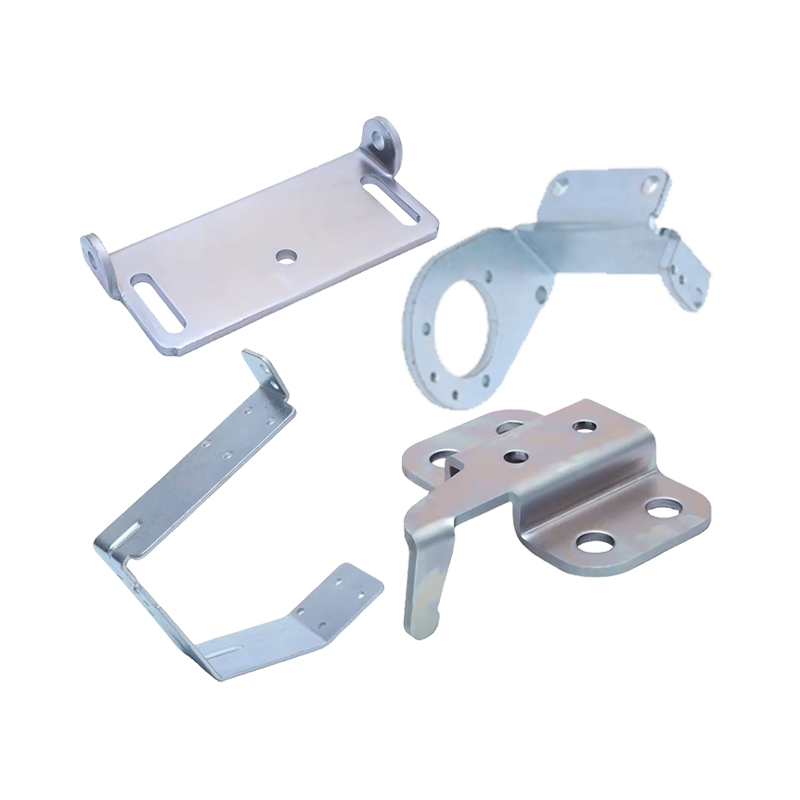

Précision et personnalisation

Lorsqu’un fabricant gère en interne la conception, la production et l’assemblage des moules, il a un contrôle total sur les spécifications. Cela élimine les erreurs de « perte de traduction » qui peuvent survenir lors de l’externalisation de la conception d’outils à un tiers.

Efficacité en termes de coûts et de délais

La production de moules en interne réduit considérablement les délais de livraison. Si une conception nécessite un léger ajustement après le prototype initial, elle peut être traitée immédiatement en atelier plutôt que d'attendre des semaines qu'un atelier d'outillage externe effectue la modification. Cette agilité constitue un énorme avantage concurrentiel sur le marché actuel, en évolution rapide.

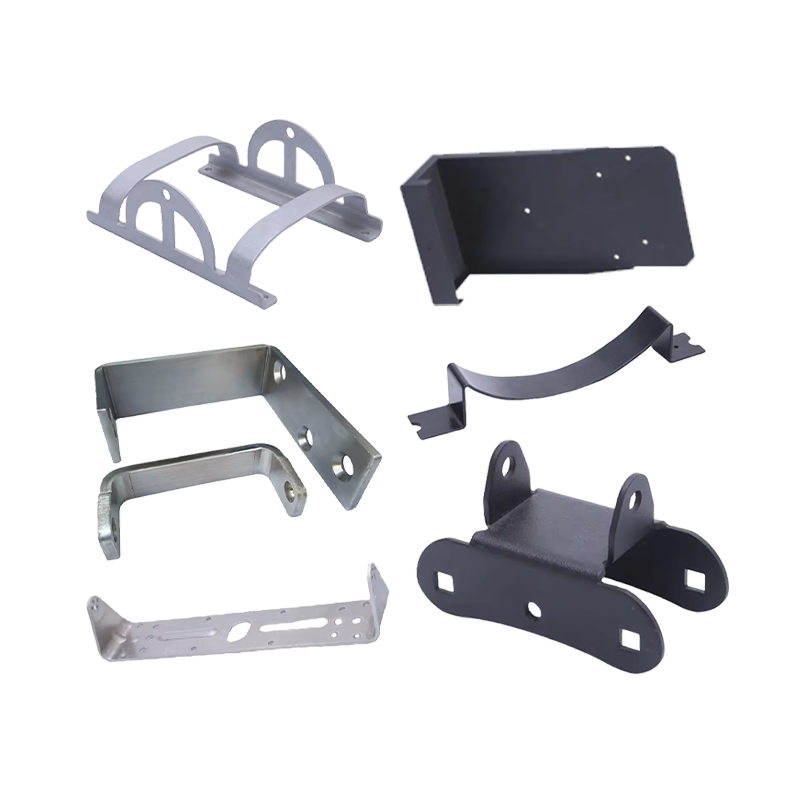

Comprendre les finitions de surface : plus qu'une simple esthétique

Une pièce métallique n’est pas finie simplement parce qu’elle a été façonnée. Le traitement de surface est ce qui prépare la pièce à son environnement de travail. Voici les finitions les plus fréquemment demandées :

-

Revêtement en poudre : Fournit une couche protectrice épaisse, durable et colorée qui résiste aux éclats et aux rayures.

-

Plaqué zinc/nickel/chrome : Ces processus électrolytiques ajoutent une couche de métal à la surface pour améliorer la résistance à la corrosion et donner un aspect brillant et professionnel.

-

Anodisation : Spécifiquement pour l’aluminium, ce procédé épaissit la couche d’oxyde naturelle, la rendant plus dure et plus résistante à l’usure.

-

Polissage et brossage : Il s'agit de finitions mécaniques utilisées pour obtenir une texture ou une brillance spécifique, allant d'un éclat miroir à un aspect « satiné » sophistiqué.

-

Passivité : Indispensable pour l’acier inoxydable, ce traitement chimique élimine le fer libre de la surface, maximisant ainsi sa résistance naturelle à la corrosion.

-

KTL (revêtement électronique) : Un processus automatisé qui utilise le courant électrique pour appliquer un apprêt uniforme à haute couverture qui atteint chaque crevasse d'une pièce complexe.

L’économie de la production en grand volume

L'emboutissage profond est-il rentable ? Pour les petites séries, le coût initial du moule peut constituer un obstacle. Cependant, pour la production de volumes moyens à élevés, l’emboutissage profond est l’une des méthodes les plus économiques disponibles.

Une fois le moule perfectionné, le temps de cycle pour chaque pièce est incroyablement rapide. De plus, le processus minimise le gaspillage de matériaux. Contrairement à l'usinage CNC, où un gros bloc de métal est « découpé » (créant des déchets), l'emboutissage profond utilise la quasi-totalité de l'ébauche métallique initiale, ce qui en fait une solution plus durable et plus rentable pour la production de masse.

Assurer le contrôle qualité et la précision dimensionnelle

« Comment puis-je savoir si mes pièces s'adapteront ? » C’est une préoccupation pour chaque ingénieur. La réponse réside dans la combinaison d’une technologie avancée et de tests rigoureux.

Les fabricants utilisent des outils de mesure de haute précision, tels que des machines à mesurer tridimensionnelles (MMT), pour garantir que chaque dimension correspond à la conception CAO du client. Le processus d'emboutissage profond étant hautement reproductible, une fois le premier article approuvé, la 10 000ème pièce sera pratiquement identique à la première.

Trouver le bon partenaire de fabrication

Quand tu cherches Acier inoxydable fait sur commande embouti profondément de tôle poinçonnant des pièces d'emboutissage profond , vous ne recherchez pas seulement un fournisseur ; vous recherchez un partenaire. Le bon fabricant doit proposer :

-

Assistance technique : Peuvent-ils vous aider à affiner votre conception pour la rendre plus « formable » et vous faire économiser de l'argent ?

-

Expertise matérielle : Comprennent-ils comment les différentes qualités d’acier réagissent sous pression ?

-

Solutions de bout en bout : Du dessin initial à la finition de surface finale et à l'assemblage, un guichet unique réduit les risques et la complexité.

L'avenir de l'emboutissage profond

À l’horizon 2026 et au-delà, la demande de composants légers et à haute résistance ne fait qu’augmenter. Les véhicules électriques, les systèmes d’énergie renouvelable et la robotique avancée reposent tous sur des pièces métalliques précises et sans soudure que seul l’emboutissage profond peut fournir.

L'industrie constate également une évolution vers une « fabrication intelligente », dans laquelle des capteurs intégrés aux matrices peuvent surveiller la chaleur et la pression en temps réel, garantissant ainsi des niveaux de qualité encore plus élevés qu'il y a à peine dix ans.

Conclusion

L'emboutissage profond est un mariage parfait entre la force mécanique d'antan et la précision de l'ingénierie moderne. Que vous ayez besoin d'un simple couvercle en acier galvanisé ou d'un boîtier complexe en acier inoxydable à plusieurs étages, la compréhension des matériaux, du processus de fabrication des moules et des options de finition est la clé de la réussite d'un projet.

En choisissant un partenaire qui gère l'ensemble du cycle de vie de la pièce, de la conception au revêtement final, vous vous assurez que votre projet est livré à temps, dans les limites du budget et selon les normes les plus élevées possibles.

Que vous souhaitiez devenir notre partenaire ou que vous ayez besoin de nos conseils professionnels ou de notre assistance dans la sélection de produits et la résolution de problèmes, nos experts sont toujours prêts à vous aider dans les 12 heures dans le monde entier.

Contactez-nousPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: Unité 2, bâtiment 19, parc Zhichuangzhizao, zone industrielle de Chengdong, Xiangshan, Ningbo, 315705, Zhejiang, Chine

Pour les amateurs de camping-car, l’espace dans la cuisine est limité, et le matériau et la facil...

Avec la prise de conscience croissante des soins aux animaux, les propriétaires d’animaux accorde...